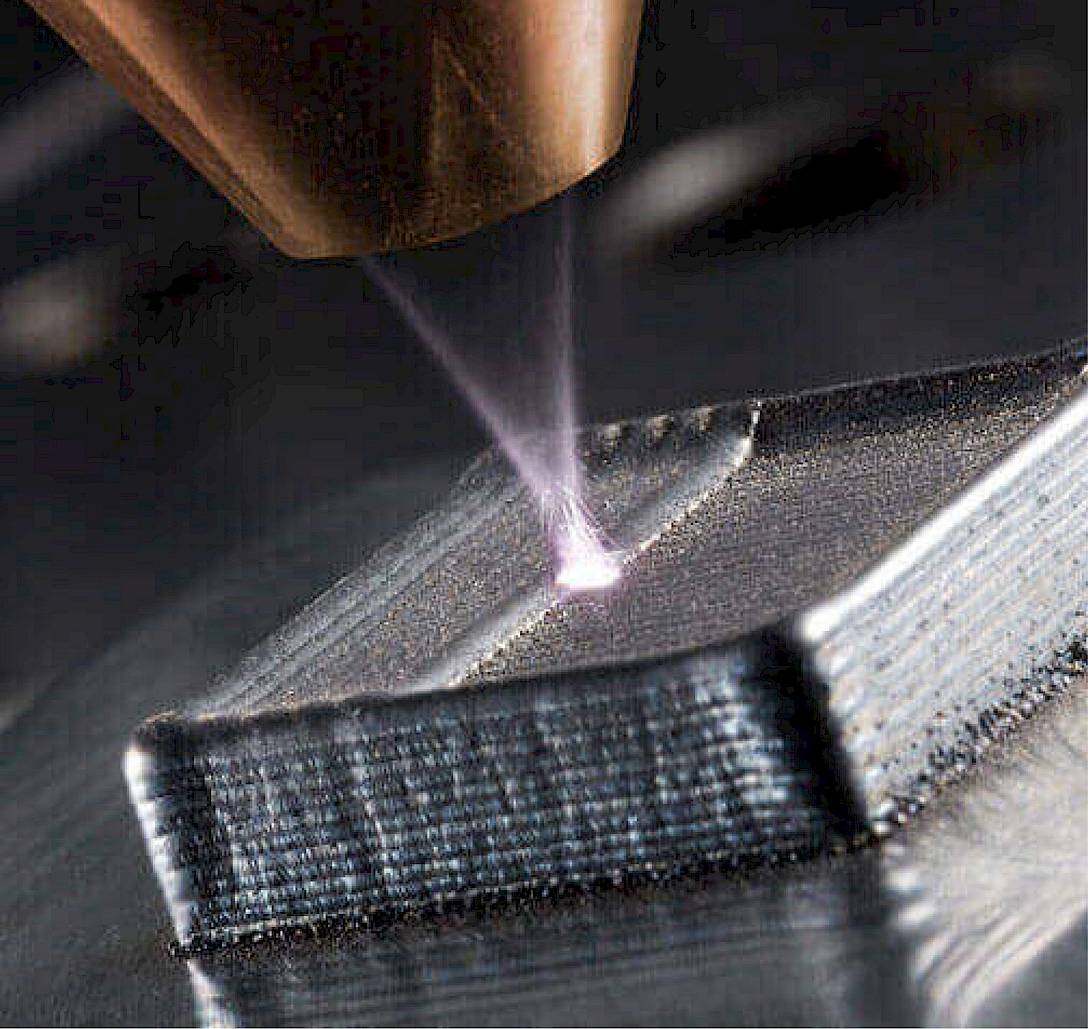

Un nouveau centre d'usinage à colonnes mobiles IBARMIA est en service en Finlande, résultat d'un développement clé en main pour la fabrication sans surveillance de profilés en acier inoxydable.

Nouvelles

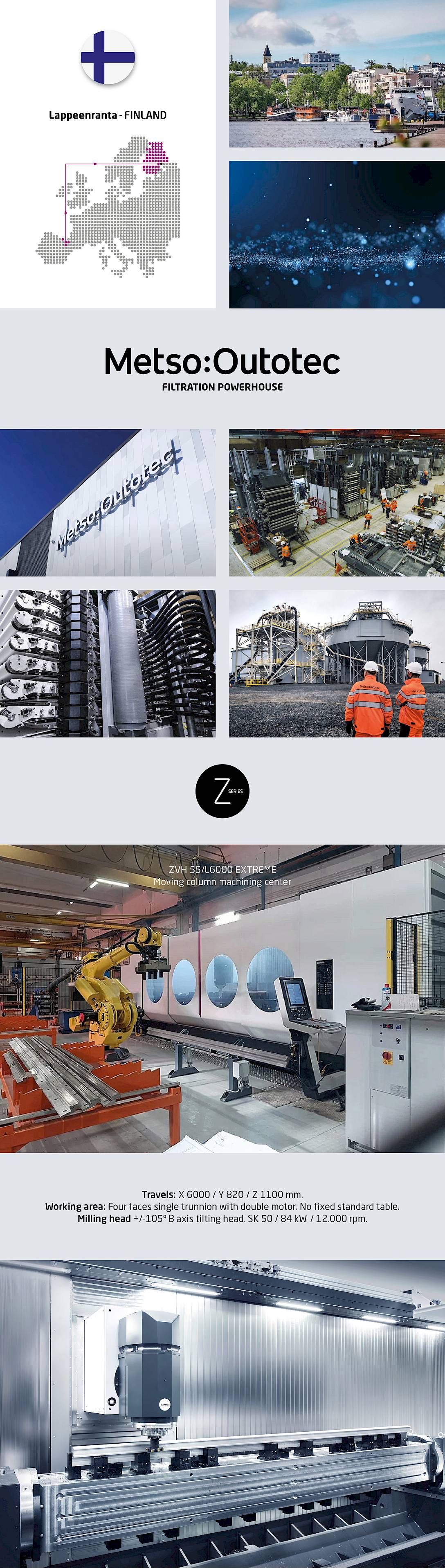

Étude de cas : Automatisation et précision dans l'industrie minière avec IBARMIA et Metso Outotec

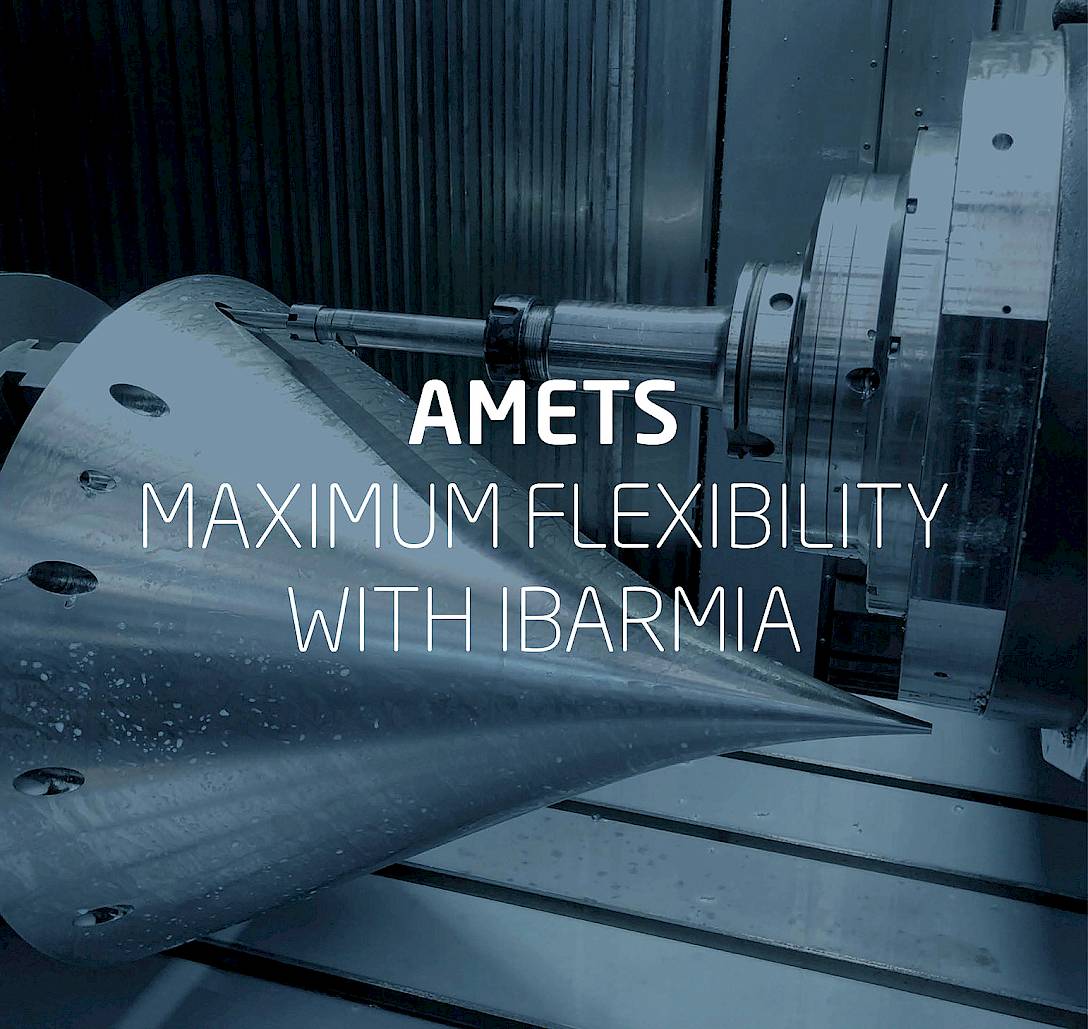

Avec un vaste portefeuille de produits allant des vannes et contrôles industriels aux équipements de filtration minière, Metso est un leader mondial en matière de solutions globales et de services pour les industries des agrégats, du traitement des minerais et de l'affinage des métaux. En ce qui concerne la fabrication de filtres à pression, la multinationale dispose d'une installation à Lappeenranta en Finlande, construite en 2015. Ce Dewatering Technology Centre, l'une des plus grandes installations de Metso pour la fabrication d'équipements de filtration, vient d'inaugurer un nouveau centre d'usinage IBARMIA pour la production rapide et flexible de bagues d'étanchéité pour les différents filtres à pression utilisés dans le secteur minier et d'autres industries.

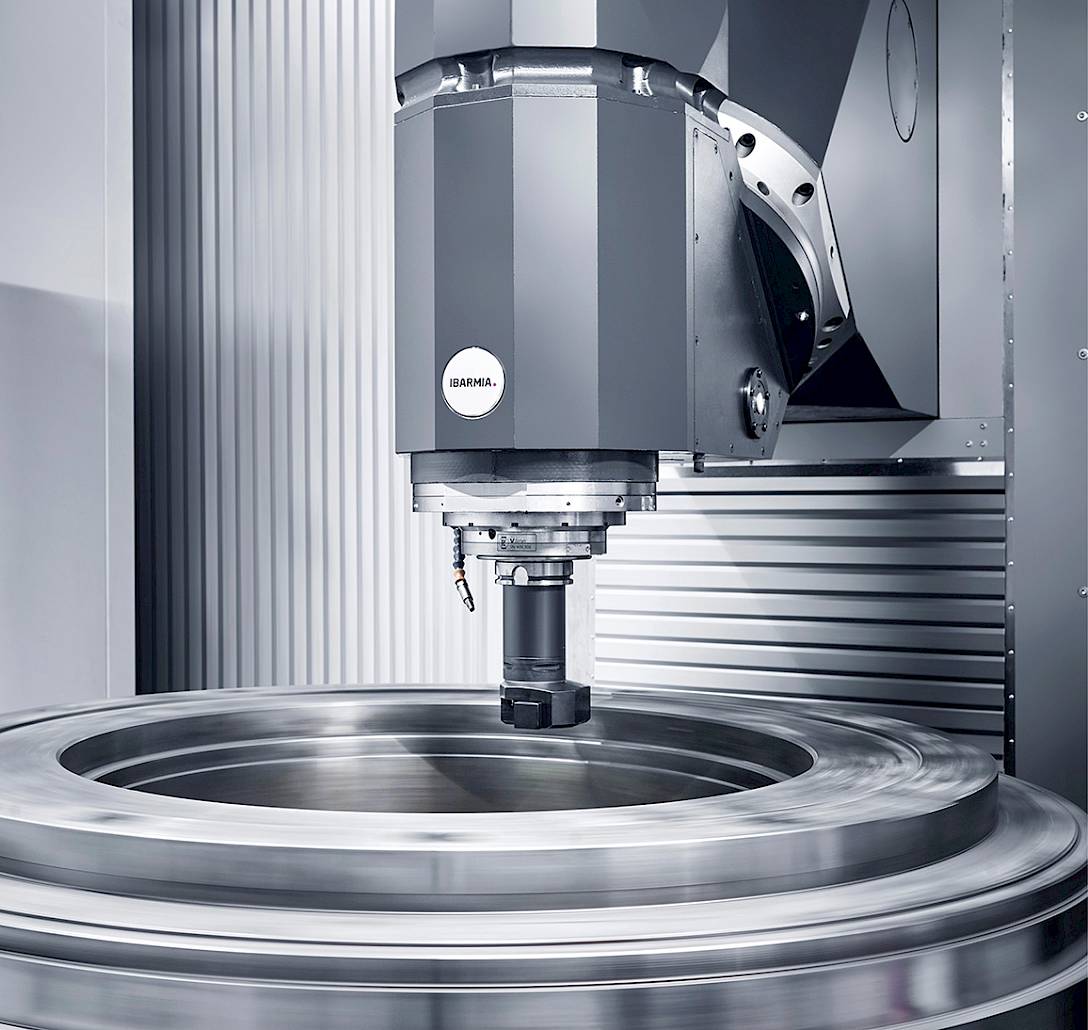

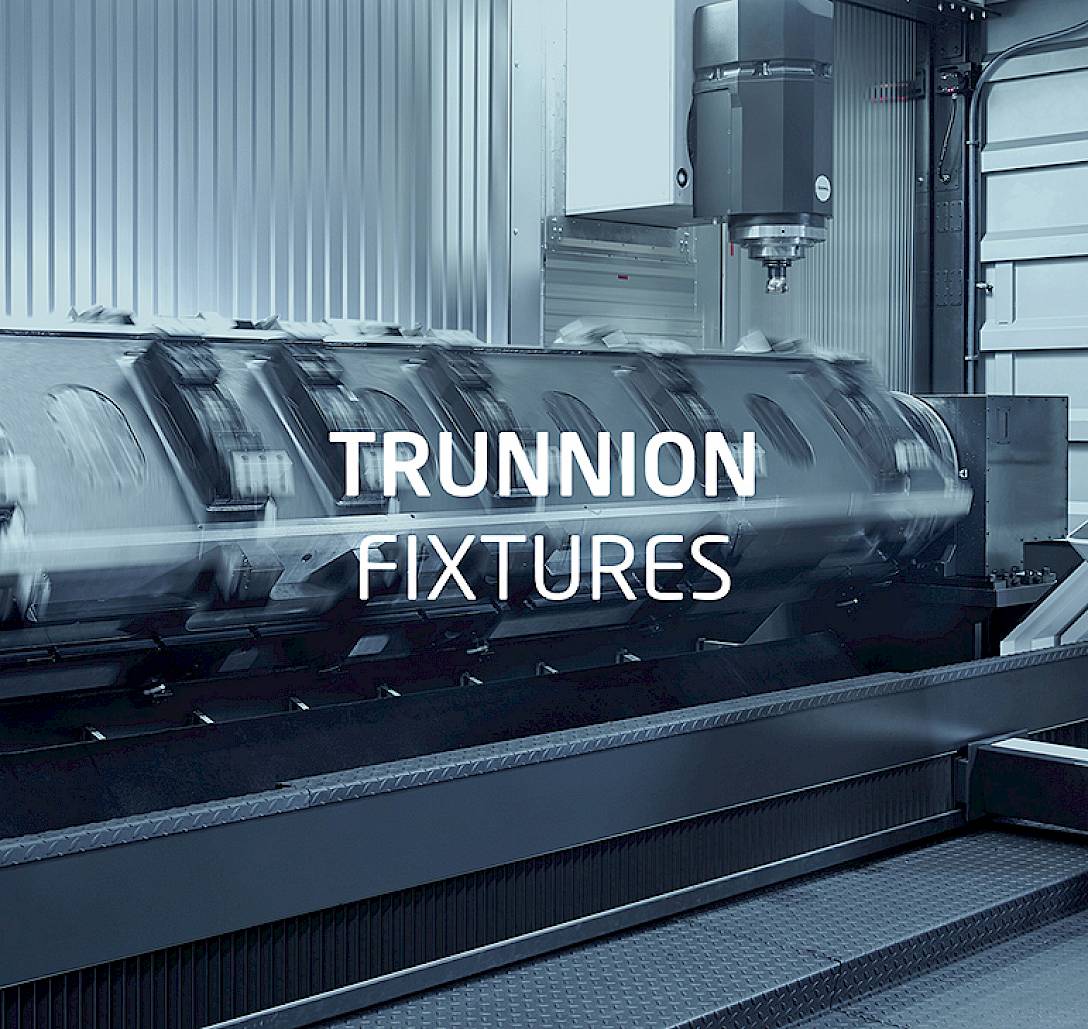

LE ZVH 55/L6000 EXTREME_

Ce centre d'usinage avec une course longitudinale de 6000 mm est le cœur d'un système de production automatisé adapté aux exigences de Metso. Conçu et fabriqué en étroite collaboration avec le client, il s'agit d'un modèle qui se passe de la table fixe standard et intègre un tourillon de 4100 mm de long comme cinquième axe rotatif, élément clé de ce développement sur mesure.

Le tourillon est une solution idéale pour l'usinage de pièces longues où la course longitudinale est importante. Cet outillage pivote autour d'un axe A, dans ce cas au moyen de deux tables rotatives motorisées à chaque extrémité. Le système de tourillons Metso comporte 4 faces de travail, dont trois intègrent un système de serrage conçu ad hoc au moyen d'une série de pinces hydrauliques commandées séparément, permettant de produire jusqu'à 30 références différentes dans des profilés en acier inoxydable. La quatrième face, avec ses rainures en T classiques, offre également la possibilité d'usiner des pièces entièrement personnalisées. La solution offre donc une flexibilité inégalée, optimisant tous les avantages de ce centre d'usinage dont la généreuse course en X permet de traiter des pièces de longueurs très différentes.

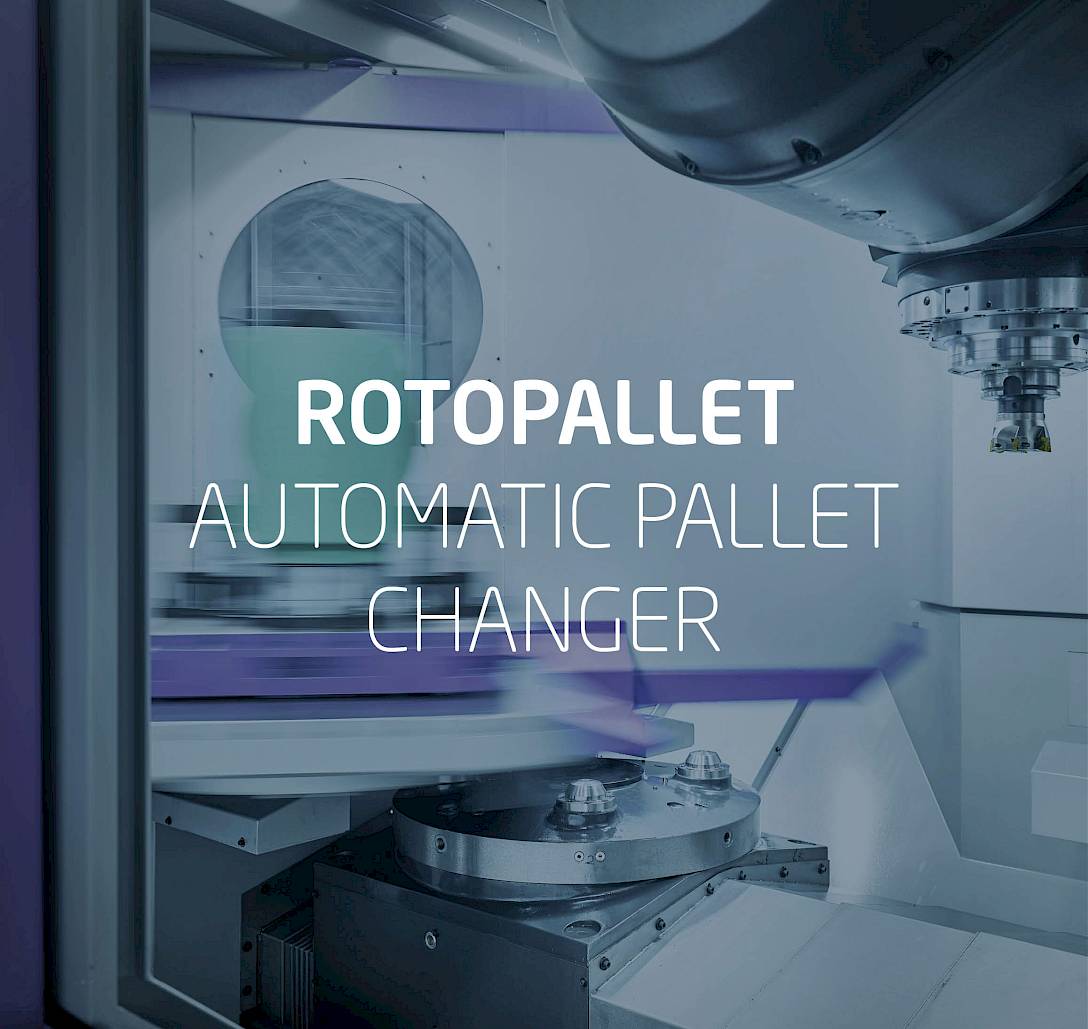

LE SYSTÈME DE PRODUCTION_

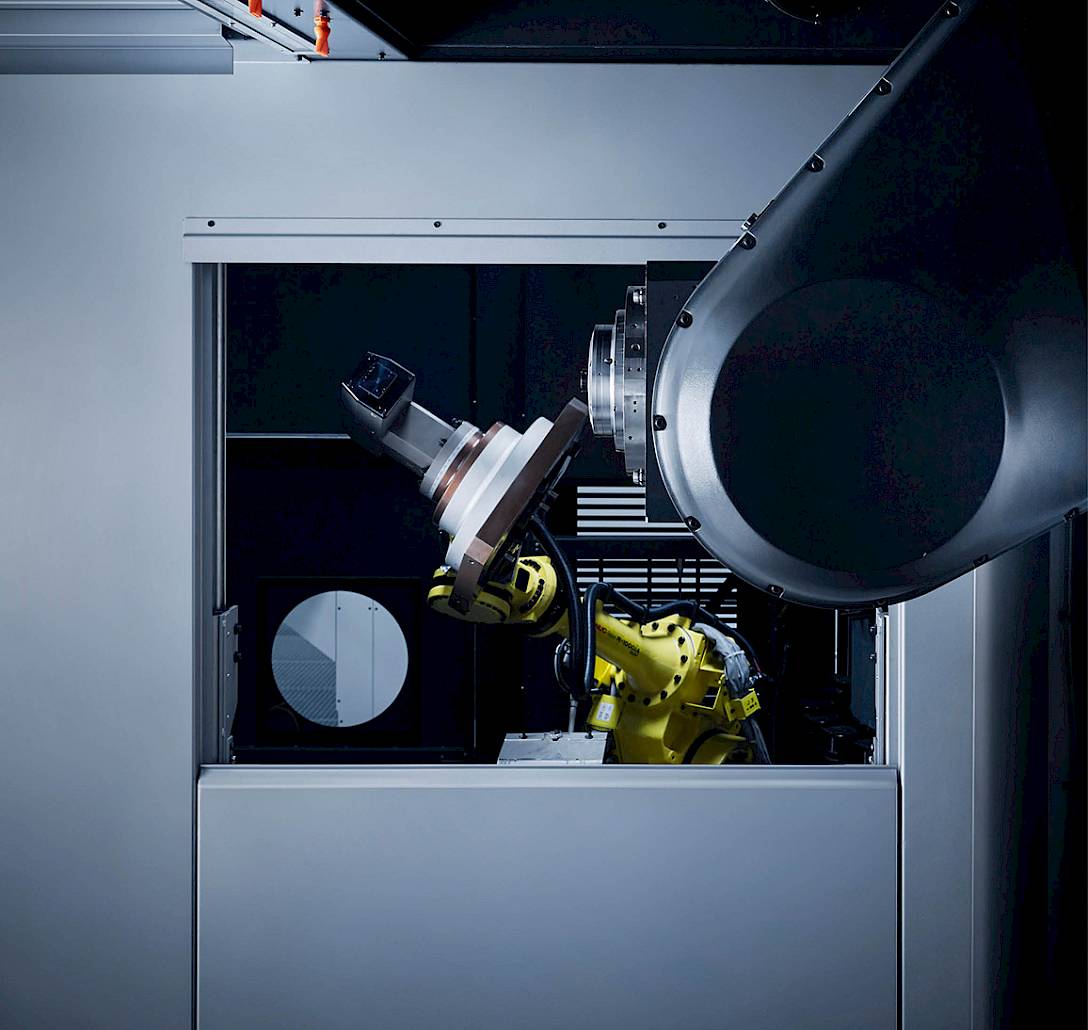

L'installation est complétée par un bras robotisé chargé d'alimenter la machine en pièces. Cette automatisation robotisée, capable de manipuler jusqu'à 400 kg, est conçue pour traiter un grand nombre de références, en accord avec la flexibilité de production de la ZVH 55/L6000. Grâce à la vision artificielle et à la technologie des capteurs, le robot positionne, redresse ou tourne les pièces à usiner avec une large plage de fonctionnement.

L'ensemble du système est contrôlé par PLC et l'unité est gérée à partir de l'interface HMI de l'opérateur, d'où l'ensemble du flux de production est contrôlé : une file d'attente est formée avec les différentes pièces en cours de production et l'avancement de la production ainsi que l'état du système peuvent être surveillés en temps réel.

Une attention particulière a également été accordée à l'ergonomie et à la sécurité des opérateurs. Le centre d'usinage est moulé dans une cavité de 300 mm, ce qui facilite grandement l'utilisation manuelle de cette grande machine. En même temps, l'emplacement de tous les panneaux de commande est conçu en fonction des situations d'utilisation et les circuits de sécurité de tous les dispositifs sont intégrés dans une seule unité.

ÉVALUATION DU PROJET_

Antti Ylä-Outinen, responsable du développement de la fabrication des filtres, a déclaré.

"L'objectif du projet était de trouver une solution globale qui augmenterait notre productivité et notre sécurité au travail. Grâce à la coopération totale entre toutes les parties impliquées dans le projet, MTC Flextek en tant que fournisseur de la solution globale et IBARMIA en tant que fabricant du centre d'usinage, nous avons obtenu la solution que nous souhaitions. La coopération au cours du projet a été très étroite et le calendrier et le budget ont été respectés. En fait, la mise en œuvre s'est déroulée si facilement que nous avons pu commencer la production immédiatement après le test d'acceptation.

Vous souhaitez améliorer la productivité et la sécurité de vos processus d'usinage ?

Contactez IBARMIA dès aujourd'hui pour découvrir comment nos solutions peuvent transformer votre production.

COCTACT

COCTACT

vous souhaitez améliorer la productivité et la sécurité de vos processus d'usinage ?

Contactez IBARMIA pour découvrir comment nos solutions peuvent transformer votre production.

CONTACTEZ-NOUS

Vous souhaitez améliorer la productivité et la sécurité de vos processus d'usinage ?

Contactez IBARMIA pour découvrir comment nos solutions peuvent transformer votre production.

01