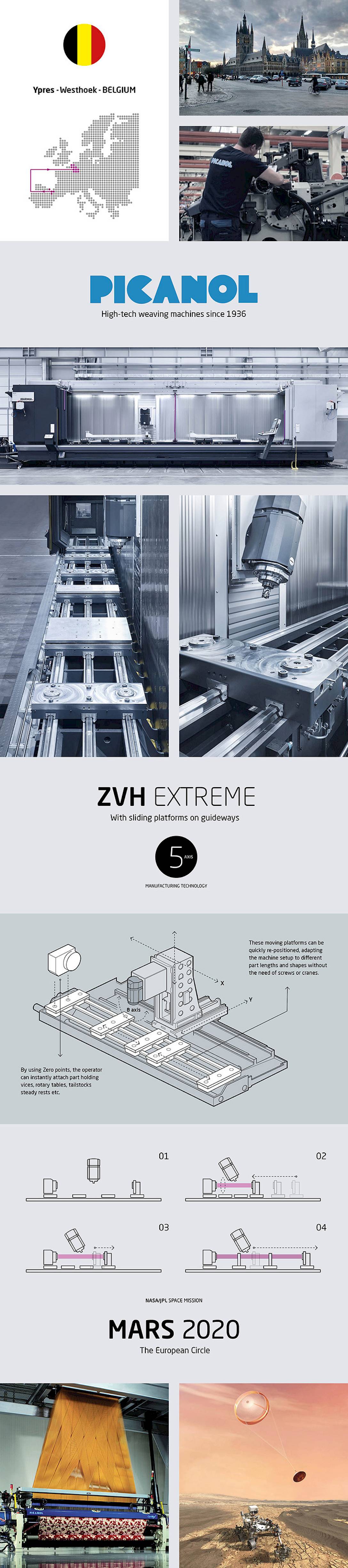

Le système de plusieurs tables mobiles dans les machines de colonne mobile de IBARMIA, une solution adapté aux besoins du l’entreprise belge

Nouvelles

LA MACHINE ZVH EXTREME AVEC TABLES MOBILES PERSONNALISÉES PLACE PICANOL EN TÊTE DU JEU EN AUGMENTANT LA QUALITÉ ET EN GAGNANT DU TEMPS

Picanol, est une entreprise leader qui développe, produit et commercialise des machines à tisser de haute technologie depuis 1936. Avec une demande croissant pour de plus larges machines à tisser, Picanol a choisi la ZVH 55 EXTREME d’IBARMIA, avec 6 tables mobiles qui permettent d’adapter la position de différents dispositifs de fixation aux différentes longueurs de pièces du client.

Avec plus de 175 000 machines à tisser installées dans le monde entier, Picanol un jouer un rôle pionnier en tant que développeur et fabricant de machines à tisser hautement productives depuis 1936. Le siège social se trouve à Ypres (Belgique), et l’entreprise possède également des locaux de production en Asie et en Europe, liés à leur propre service mondial et réseau de vente.

Le marché évolue rapidement, avec une demande croissante pour de plus larges machines à tisser, jusqu’à 5,40 m, ce qui implique que les éléments structurels des machines à tisser deviennent également plus larges. L’entreprise belge avait déjà 8 centres d’usinage avec une tête de 5 à 6 m dans leur atelier de fabrication, mais ces éléments structurels plus larges nécessitent une tête de 7 m.

« Nous avions déjà 8 centres d’usinage dans l’atelier de fabrication, chacun avec une tête de 5 ou 6 mètres », déclare Geert Tanghe, responsable des achats & directeur de fabrication. « Toutefois, cette application a nécessité une tête de 7 m et ceci est uniquement disponible auprès de quelques acteurs de niche. De plus, la machine devait associer les opérations de fraisage vertical et celles de fraisage des extrémités. »

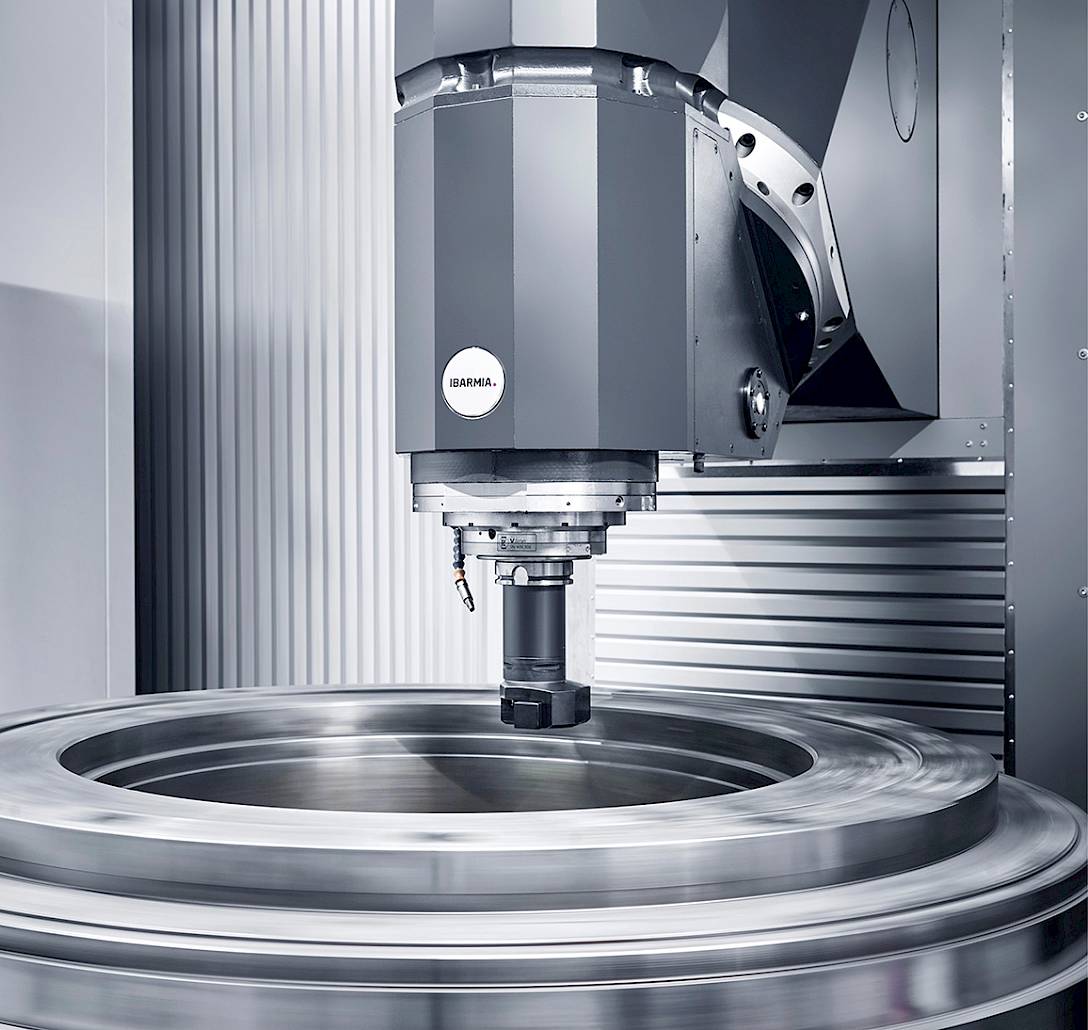

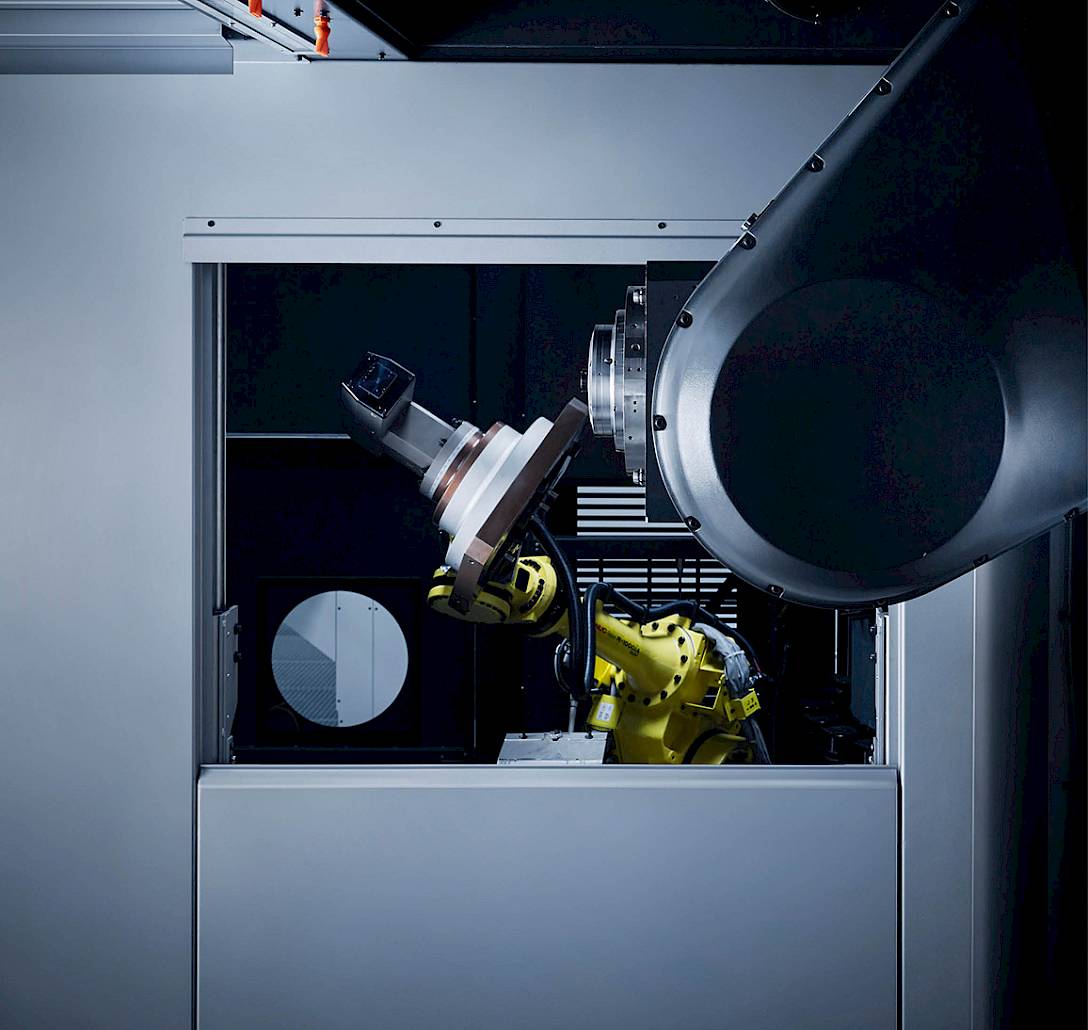

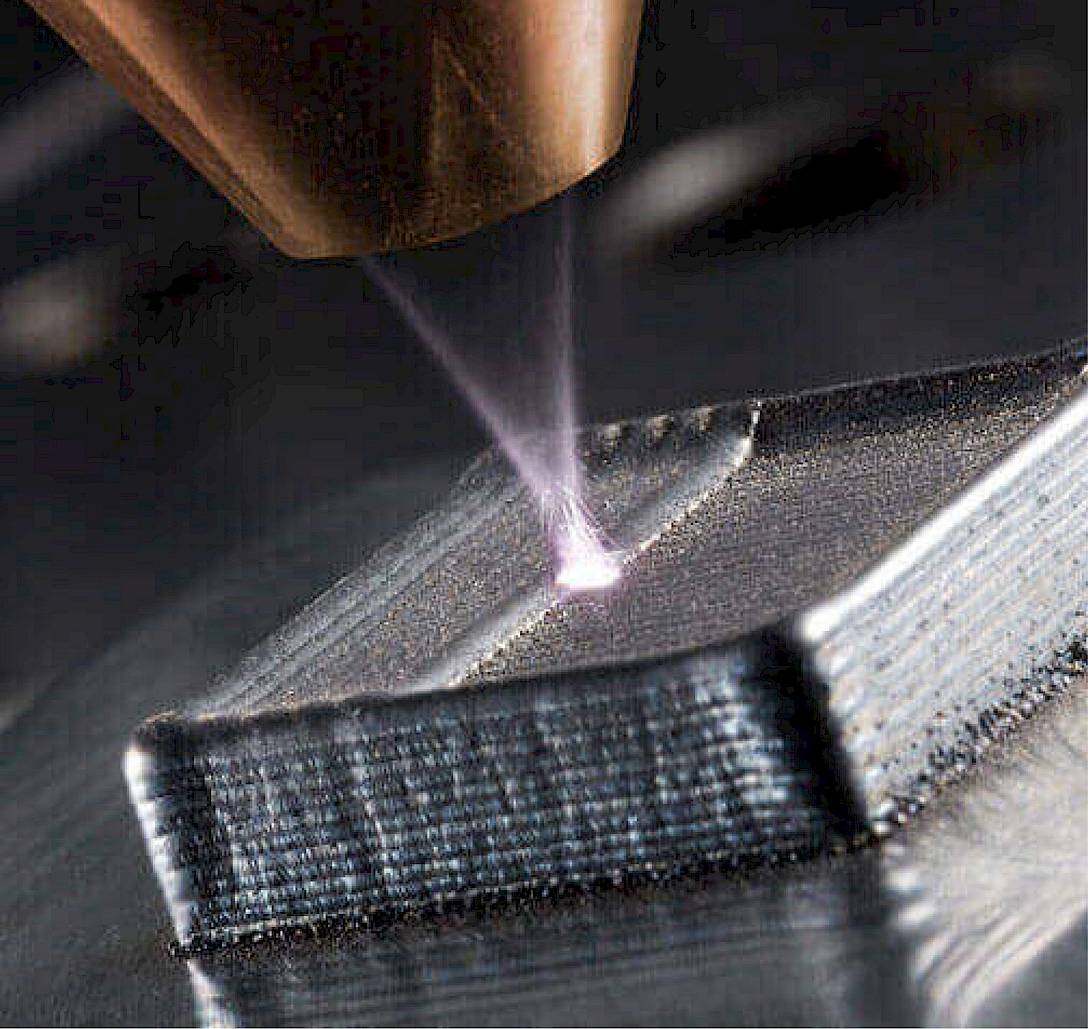

Pour la production de ces longs éléments structurels, qui peuvent faire aujourd’hui jusqu’à 5,40 m de long, la cellule de production des « Longues pièces » devait chercher un nouveau centre d’usinage. Après de nombreuses délibérations, Picanol a choisi le centre d’usinage ZVH 55/L7000 Extreme d’IBARMIA, adapté aux besoins du département. La fraiseuse pendulaire à 5 axes simultanés avec une vitesse de 45 m/min est équipée d’un axe B continu pour l’usinage angulaire, elle garantit une vitesse de broche de 9000 tr/min et elle possède un axe X, Y et Z de 7000, 800 et 1100 mm respectivement.

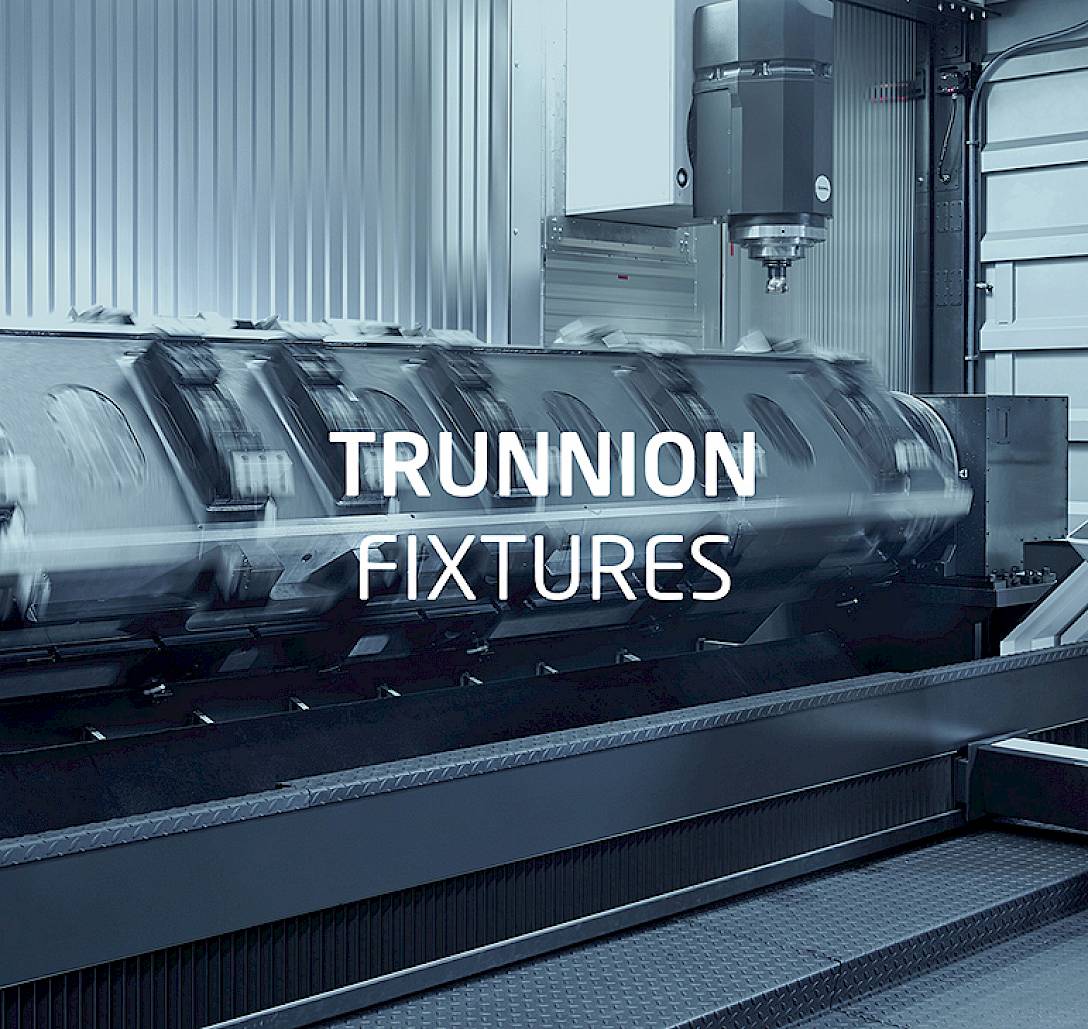

La cellule de production des « Pièces longues » a requis des besoins très spécifiques pour cette application, les machines de série Z d’IBARMIA étaient donc idéales pour celles-ci, car ces machines se distinguent par leur flexibilité et polyvalence pour s’adapter aux demandes du client. La table fixe, par exemple, donner la possibilité d’intégrer une ou plusieurs tables tournantes dans ou sur la table, permettant de tourner et d’ajouter un ou plusieurs axes contrôlés à la pièce elle-même.

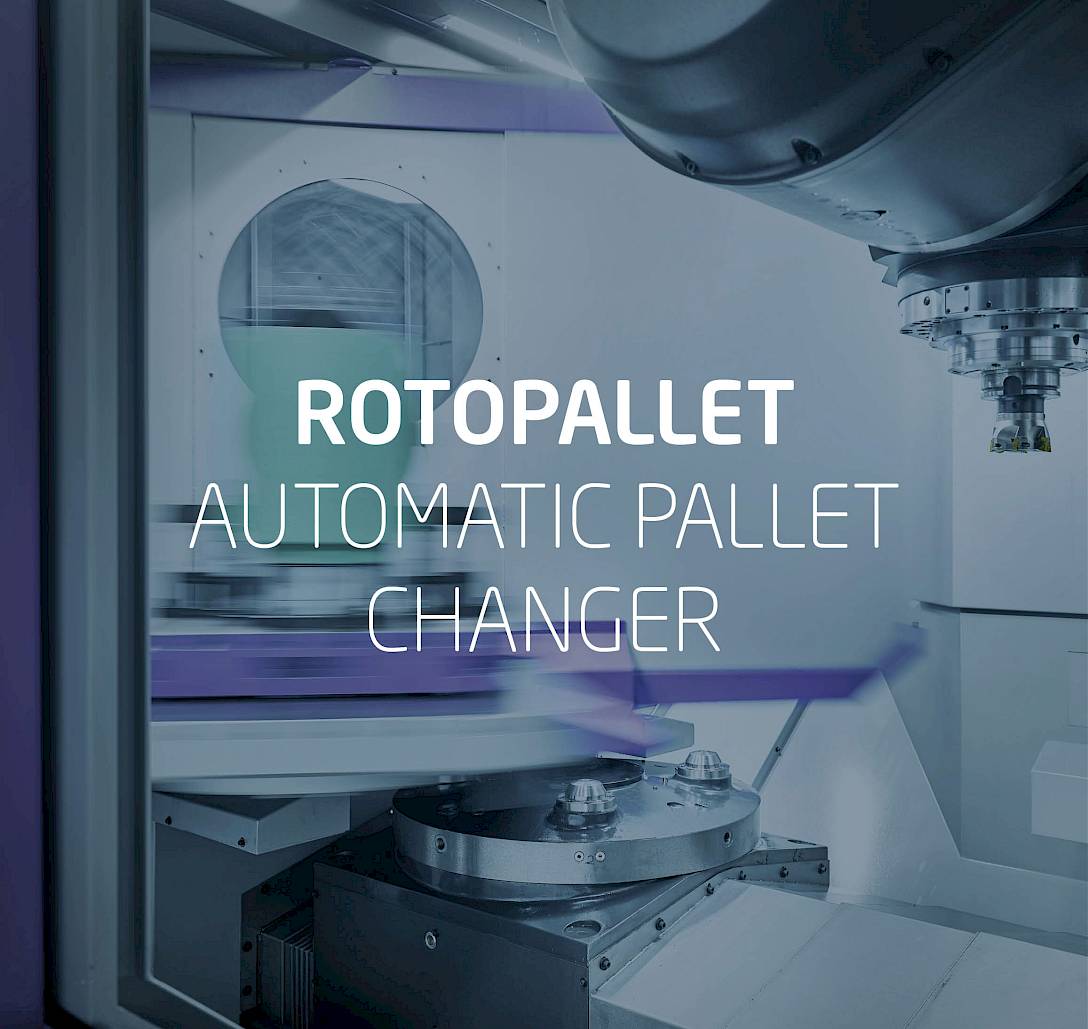

La table fixe peut également être remplacée par un système de plusieurs tables mobiles, avec mouvement linéaire. Ces tables permettent de bouger et de positionner tous les outils pour usiner les pièces, comme les boulons dans les tables tournantes, les contrepointes, les lunettes, les étaux et autres dispositifs de fixation, qui permettent d’adapter les différentes longueurs de pièces d’une manière plus agile et efficace.

Dans ce cas, la table fixe de la machine ZVH 55/L7000 Extreme a été remplacée par un ensemble de 6 tables mobiles avec des rails linéaires, permettant d’adapter la position de tous les éléments et de réduire considérablement les temps de mise en place. Ces tables mobiles peuvent également être utilisées comme « outil de suivi des lunettes » pour usiner plus rapidement les longues pièces avec une meilleure qualité.

Grâce aux points zéro intégrés, Picanol peut désormais changer rapidement les étaux, lunettes, contrepointes, etc. sur la table, faisant gagner du temps durant leur processus de production. Le Superviseur d’usinage Henk Ryckeghem dit que « grâce au concept spécial de serrage, par exemple, la machine prend moins de temps pour percer 5 trous séparés que notre précédente machine pour en percer 5 à la fois ».

L’entreprise belge avait également besoin d’un développement spécial pour leurs gabarits de serrage, nous avons donc installé un système hydraulique avec raccords rapides pour les connexions hydrauliques des différents composants montés sur les tables. « En étroite collaboration avec IBARMIA et Germond, nous avons développé notre propre table de machine personnalisée avec raccords rapides hydrauliques pour nos propres gabarits de serrage », déclare le Superviseur d’usinage Henk Ryckeghem.

Après l’acceptation préalable d’IBARMIA, la machine de 12 m de long, 4,5 m de large et pesant 36000 kg a été transporté par bateaux à Zeebrugge avant d’être transportée par route à Ypres. « Sur le site lui-même, la machine a dû passer par toute la ligne de montage avant d’atteindre son emplacement final. Nous avons même dû casser une ancienne porte pour passer » a dit Henk Ryckeghem. « Le centre d’usinage démontre à présent sa valeur. Toutes les cibles de productivité ont été atteintes et dépassées sans aucun problème. Grâce à l’outil et à sondes d’outil, nous pouvons effectuer de nombreuses mesures sur la machine elle-même et c’est le premier système qui fonctionne avec notre nouvelle solution TopSolid CAD/CAM. »

Dans ce projet également, IBARMIA et Germond un fourni une solution appropriée en fonction des besoins du client et de sa production. « Sans une collaboration réussie entre tous les partenaires, la machine n’aurait jamais ressemblé à ceci », affirme Rieno Destoop de Germond. « Avec Henk Ryckeghem, nous avons également travaillé et adapté le planning de formation. Les opérateurs ont d’abord reçu une formation de base, puis une formation avancée, et une troisième partie suivra bientôt sur l’activité Shopmill ».

Depuis IBARMIA jusqu’à MARS

L’entreprise belge a été un membre essentiel dans le succès de MARS 2020, qui est à ce jour, la mission la plus ambitieuse de l’humanité en quête de vie extraterrestre. Le 18 février 2021, le robot Perseverance a affronté le moment le plus crucial de la mission sur Mars : l’atterrissage avec un parachute qui devait faire face aux conditions extrêmes, il devait être ultraléger, résistant à la chaleur et suffisamment solide pour se déployer lorsque la vitesse de déplacement était 16 fois supérieure à la vitesse du son et décélérer à 350 km/h.

Avec cette condition exigeante la NASA - Administration nationale de l’aéronautique et de l’espace a ouvert le premier cercle européen en donnant cette responsabilité à Heathcoat Fabrics Limited, le fabricant britannique de textiles de haut niveau. Le tissu a ensuite été tissé avec la technologie européenne la plus élevée : OptiMax-I de l’entreprise belge Picanol Weaving Machines, une des machines les plus avancées pour ce type de tâche technique. Et pour boucler ce cercle européen, nous avons la « machine pour produire des machines », car PICANOL utilise les centres d’usinage IBARMIA pour faire les composants de leur équipement de pointe.

S'ABONNER À NOTRE NEWSLETTER

Inscrivez-vous à notre bulletin d'information pour être tenu au courant de toutes nos actualités.

S'ABONNER

S'ABONNER

S'ABONNER À NOTRE NEWSLETTER

01